铂力特多激光米级大尺寸金属3D打印装备2024年度应用盘点

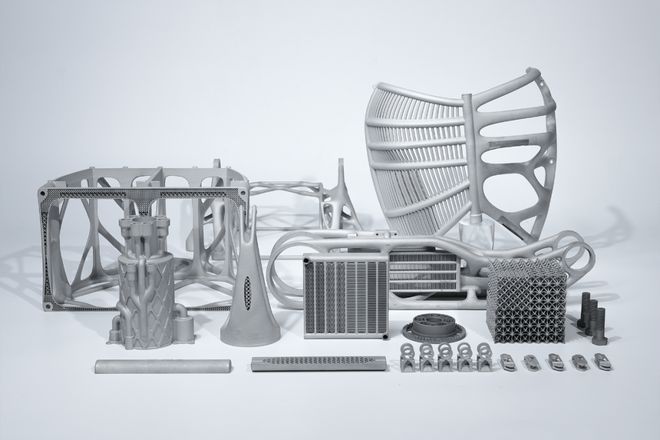

,在航空航天、汽车、光电控制、机器人及商业航天等多个领域实现了广泛应用,不仅提升了制造效率和质量,还推动了金属3D打印技术的工程化应用进程。

紧密研判市场需求和行业趋势,持续深耕各工业领域,铂力特实现各类尺寸复杂结构件的高效研制、批量生产,为用户提供更全面的金属增材制造解决方案。

铂力特于2024年中国航展推出数米级24光设备BLT-S825,截至目前为止,已实现多台设备装机。BLT-S825成形尺寸为850mm×850mm×2500mm(W×D×H),净成形高度突破2.5m,可满足超高尺寸零件高效连续成形。

该设备最新工程化应用概念设计案例“吊挂”于航展精彩亮相。在制造过程中,铂力特选用BLT-TA15钛合金材料,凭借24光BLT-S825设备的工艺稳定性,实现了超高尺寸零件的一体成形。在保证功能性与强度的前提下,大幅降低了零件重量,并达成了大跨度的连接功能。

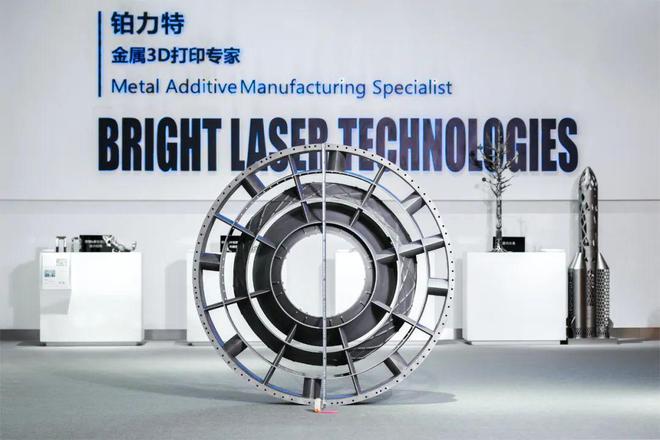

BLT-S1500作为全球领先的工程化超大幅面、超多激光的高效生产方案,能够解决大尺寸零件成形的效率、质量、安全等痛点问题。近两年,BLT-S1500设备于航空航天制造领域大放异彩,以创新工艺提升零部件性能,助力工程化应用落地。

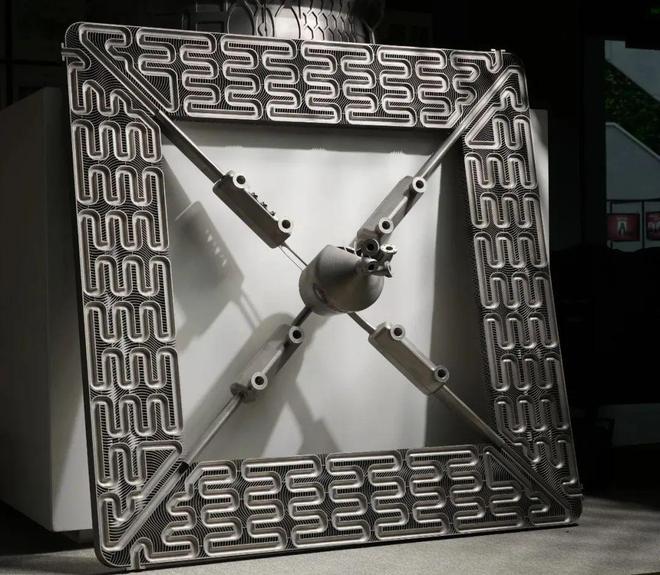

此外,铂力特开云网址 kaiyun官方网还利用增材制造技术,协助客户设计出一款集混合、反应、散热功能于一体的新型一体化混合反应散热器,实现了换热效率和空间利用率的提升。铂力特选用不锈钢材料,通过26光BLT-S1500设备一体成形,不仅减少零件数量、简化装配,还凭借设备的高稳定性提高了零件质量性能,缩短了生产周期,有力推动了增材制造在航空航天工程化应用的发展。

在研制航空发动机中介机匣时,面对大尺寸、复杂结构和薄壁零件的挑战,铂力特选用高性能钛合金BLT-TA15,利用26光BLT-S1500设备,实现了中介机匣高精度一体化成形,不仅解决了传统工艺难题,还在保证整体强度的同时实现了轻量化。最终成形零件壁厚仅2mm,且质量性能顺利通过客户验证。

BLT-S1000为铂力特首款12激光设备,可为客户提供大尺寸、高品质、一体化成形的解决方案。2024年,BLT-S1000设备已装机十余台,助力用户顺利推进航空航天项目。

在智星二号 A 星发射任务中,铂力特选用BLT-AlSi10Mg材料,利用BLT-S1000设备,为卫星打印了星体结构和阵面板结构。通过深入分析零件开云网址 kaiyun官方网特点、优化工艺,铂力特成功攻克了大尺寸面板类蒙皮点阵结构零件变形的难题,并按时交付了高质量产品,确保卫星顺利入轨并稳定运行。

BLT-S815是铂力特于2023年推出的平台化方案,助力汽车领域生产更大尺寸零件。铂力特运用BLT-S815设备,通过拓扑优化,一体打印出电动汽车后副车架。这款零件采用壁厚中空点阵填充结构,不仅实现了轻量化设计,还避免了传统工艺弊端。其力学性能完全满足应用需求,为新能源汽车制造提供了有力支持。

BLT-S800于2021年正式面市,可实现大尺寸零部件一体打印。截止到目前,BLT-S800系列已装机80余台,并获得了2024年首台(套)重大技术装备产品项目认定。凭借稳定的产品质量和国际领先的核心关键技术指标,BLT-S800在航空航天、光电控制等领域赢得了众多客户的信赖与认可。

在航空航天领域,铂力特协助研制“大连1号-连理卫星”部署器框架,助力连理卫星随天舟六号成功发射。铂力特产品团队深入剖析卫星服役环境与成形难点,选用BLT-AlSi10Mg,凭借八光BLT-S800设备,实现零件快速研制。经检验,零件关键部位尺寸精度满足“克服高低温、热真空、原子氧腐蚀等太空因素,保证卫星长期在轨存储与释放的可靠性”的工况需要。

在光电控制领域,面对U型转台高精度、高稳定性等需求,铂力特利用增材制造优势,结合材料按需分布理念,实现了创新设计结构功能工艺一体化,突破了传统设计局限。铂力特选用BLT-AlSi10Mg,通过BLT-S800设备一炉打印U型框与俯仰框架,在保障结构性能前提下,助力零件实现超25%的减重,成功优化零件动力学性能,为光电控制及相关领域赋能。

BLT-S600系列广泛应用于航天航空、发动机、汽车等领域,助力行业客户实现复杂大尺寸高精零部件的智能批量制造。截止到2024年12月底,BLT-S600系列设备已在全球装机数百台。2024年,BLT-S600设备在航空航天零部件批量化生产、赛车工程及动力控制领域表现亮眼,为三大领域发展注入强劲动力。

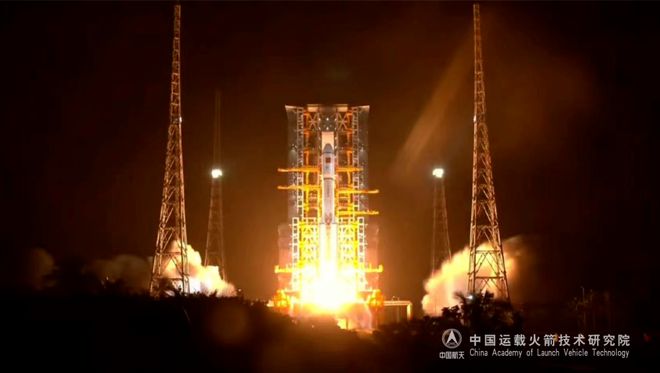

航空航天方面,在和蓝箭合作的朱雀二号改进型遥一运载火箭项目中,铂力特通过优化工艺参数,利用BLT-S600设备实现了甲烷集合器三通等多个火箭发动机管路类零部件的批量生产,所产零件质量性能一致性高,有效提升了发动机效率,为飞行任务提供了全方位的技术支持。

在赛车领域,铂力特运用BLT-S600设备与BLT-AlMgScZr高强铝合金材料,为同济电车队打印转向器壳体、制动卡钳、立柱等零件,通过优化设计和一体化成形,兼顾轻量化与强度,保障零件高精度与力学性能,为赛车装机筑牢根基。

在动力控制方面,铂力特基于增材制造优势,采用整体化方案对阀体进行优化设计。铂力特选用BLT-AlSi10Mg铝合金,借助BLT-S600设备实现阀体一体化打印。这一创新使得零件减重40%,并显著优化了流道结构,在提升可靠性的同时简化工序,大幅降低了成本及工时。

在机器人领域,铂力特利用BLT-S600设备实现了机器人零部件的高效打印。通过拓扑优化及多尺度构型设计,铂力特简化了零件的装配过程,缩短了研制周期。零件采用铝合金材料,利用BLT-S600整炉打印,不仅减轻了自身重量,还确保了高强度与功能性,为机器人客户的技术革新与高质量批量化生产提供了强有力的支持。

经过多次迭代与大批量应用验证,BLT-S515运行成熟稳定,所产零件符合国际标准。设备成形尺寸为500mm×500mm×1500mm,可满足大尺寸长轴形零件的制造需求。

在商业航天领域,铂力特使用BLT-S515设备,助力星际荣耀打印液氧甲烷发动机副导管。零件结构复杂且集成度高,但通过BLT-S515一体成形,有效简化了装配流程,降低了工艺难度。铂力特利用金属增材制造技术,实现复杂零件的批量生产,不仅帮助客户降低生产成本,还加速了产品迭代和方案验证。

通过不断的技术革新和产品迭代,铂力特大尺寸设备为各行业提供了高效、可靠的解决方案,拓宽了金属3D打印技术在各领域的工程化应用。未来,铂力特将继续精技术、研市场、拓应用,不断精进大尺寸设备的性能和功能,为制造业的转型升级贡献关键力量,为众多领域客户创造更多价值。